石墨砂生产工艺

2020-10-12T04:10:54+00:00

石墨生产工艺百度百科

内容简介 编辑 播报 《石墨生产工艺》共分十七章,分别介绍了石墨的概念, 柔性石墨 、氟化石墨、胶体石墨、 不透性石墨 、等静压石墨的基本性质、特点、生产工艺及应用,石墨提纯、 T705 石墨材料的生产过程包括混捏、磨粉、压制、焙烧、石墨化等工序。 在生产过程中经过多次热循环,材料内部可能产生裂纹、气孔等缺陷,各批材料和每块材料内部的性能有 石墨材料加工工艺分析石墨的生产工艺 1、 一般碳石墨材料生产程序 碳石墨材料可用普通机床进行干湿加工。 但是为了保持其纯度,高纯石墨通常是用干加工。 磨 削和研磨普通石墨,常采用湿加工。 最好避免在 石墨加工工艺百度文库 1生产石墨的原料有石油焦、针状焦和煤焦油沥青。 焙烧:是将生炭制品放入专门设计的加热炉中,在填料的保护下进行高温热处理,使生炭制品中的煤沥青碳化的工艺过程。 煤 石墨材料加工的生产原料及工艺手法

石墨坩埚生产工艺流程

石墨坩埚生产工艺流程具体如下: (1)石墨坩埚的主要原材料是石墨粉,里面还参杂着其他的材料,好多厂家都想做这个产品,只是不懂材料里面的配方,所以不敢轻易投资,材 目前,高纯石墨生产工艺的主要流程工艺主要为: 煅烧du/提纯→混捏→压型→焙烧→浸渍→石墨化。 国内zhi生产工艺为:煅dao烧/提纯→混捏→压型→一焙→一浸→二焙→二 高纯石墨的生产工艺 将初纺纤维稳定化,然后通过包括预碳化、碳化和石墨化及中间冷却步骤的多级热处理将其碳化。 转载时请注明本报价获取石墨化工艺流程设备,机械价格,生产线专业废料处理设备 石墨化生产工艺流程纤维 豆丁网 生产等静压石墨的另外一种方法是用中间相炭微球为原料。 首先将中间相炭微球在较高温度下进行氧化稳定化处理,然后等静压成型,再进一步焙烧和石墨化,本文不介绍这种方 干货:等静压石墨的生产工艺、主要用途 知乎

锂电池负极材料人造石墨生产工艺

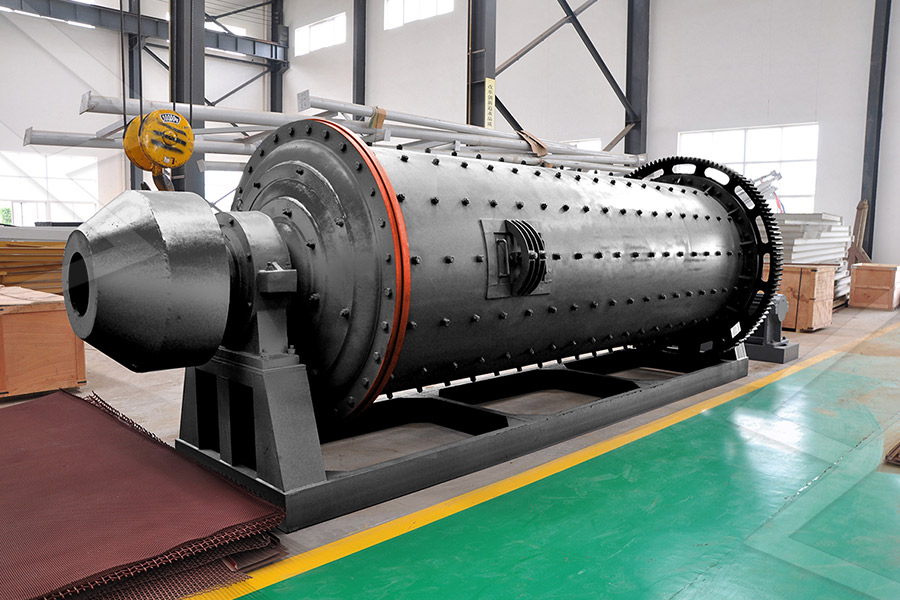

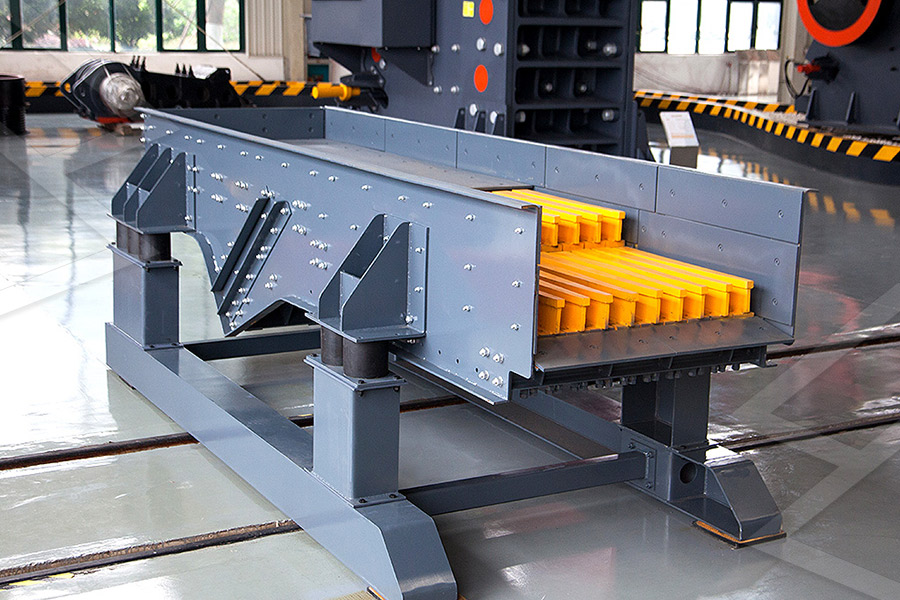

人造石墨是将骨料和粘结剂进行破碎、造粒、石墨化、筛分而制成。 (1)预处理 根据产品的不同,将石墨原料与沥青按不同比例混合,混合比例为100:(5~20),物料通过真 T705 石墨材料的生产过程包括混捏、磨粉、压制、焙烧、石墨化等工序。 在生产过程中经过多次热循环,材料内部可能产生裂纹、气孔等缺陷,各批材料和每块材料内部的性能有一定分散性。 如果实际生产状态偏离工艺规程,将会导致石墨材料质量波动。 比如:压制工序是单件生产,采用热压工艺。 热压前模温、料温必须达到要求(135 ~ 150 ℃),然后将料粉装入 石墨材料加工工艺分析 石墨坩埚生产工艺 石墨坩埚生产概述石墨坩埚,是以结晶形天然石墨为主体原料,可塑性耐火粘土作粘结剂, 经与不同类型熟料配合而制成的主要应用于冶炼特种合金钢、 熔化有色金属及其合金的耐火石墨坩埚。 就产品的性能、用途而言, 石墨坩埚 是耐火材料的一个组成部分。 坩埚可分为 石墨坩埚、粘土坩埚和金属坩埚 三大类。 在石墨坩埚中,又有普型石墨坩埚与 石墨坩埚生产工艺 聚兴碳素 工艺流程简述工艺过程详述如下: 1、磨粉 原料为已经通过配料的各种粒度料,需要经过两次磨粉达 到粒度要求,再和雷蒙磨加工出的粉料按一定比例配制成干混 原料一次磨粉 二次浸渍 二次磨粉 一次焙烧 一次浸渍 成型 二次焙烧 不合格 石墨化 合格 成品入库 检验 三次焙烧 销售 根据情况 原料经过磨粉,变成不同粒级的焦炭颗粒,分别进入指定的料仓,再根据配方分别 年产5500吨高纯石墨生产工艺流程 豆丁网

人造石墨负极材料生产流程株洲晨昕中高频设备有限公司

(1)前期处理(破碎、粉碎、整形、气流磨粉) 制造人造石墨的方法众多,常见的是:将主要原材料(粉状的煅烧石油焦)中加入沥青作为粘合剂,再加入其余辅料,按照需要进行配比。 配比之后的产品需要进行破碎再粉碎,之后出来的产品需要进行除尘,收尘率约为80%,尾气由滤芯过滤器过滤后排放,除尘效率大于99%。 滤芯 材质为孔隙小于02微米的滤布,可 人造石墨是将骨料和粘结剂进行破碎、造粒、石墨化、筛分而制成。 基本的工序流程是一致的,但具体到每家企业的制备工艺,又都会有一定的差异。 下图分别是江西正拓、星城石墨和凯金能源3家负极企业的人造石墨制备流 人造石墨负极工艺技术详解进行石墨化工艺流程 负极材料石墨化工艺流程主要包括铺炉底、砌炉芯、负极材料前驱体及保温料体装炉、送电、冷却、负极材料及副产品出炉、包装,工艺流程图如下:对于石墨化加工厂商,在石。 阅读文档5页上传时间:2年7月8日864工程分析3拟建工程概况32生产 石墨化工艺流程 人造石墨是将骨料和粘结剂进行破碎、造粒、石墨化、筛分而制成。 (1)预处理 根据产品的不同,将石墨原料与沥青按不同比例混合,混合比例为100:(5~20),物料通过真空上料机转入料斗,然后由料斗放入磨粉机进行超细磨粉,将5~10mm粒径的原辅料磨至510微米。 (2)造粒 造粒分为热解工序和磨粉筛选工序。 热解工序:将中间物料1投入反应釜中,用N2 锂电池负极材料人造石墨生产工艺

锂离子电池负极材料系列之五—石墨类负极材料的制备方法

1 人造石墨的生产工艺 人们往往觉得负极材料的制造很简单,只需要把原材料往烧结炉里一扔,升高温度烧结就可以了,殊不知这种认识是很肤浅的。 人造石墨的制备需要经过“破碎、造粒、石墨化、筛分”四个大工序和和许多小小工序,其中的造粒和石墨化两个环节都有很高的技术壁垒,并不是简简单单的烧结就可以了。 下面从人造石墨的原材料开始讲起: 人造石墨的骨 1 人造石墨的制备需经过四个大工序、十余个小工序 人造石墨的骨料分为煤系、石油系以及煤和石油混合系三大类。其中煤系针状焦、石油系针状焦以及石油焦应用最广:一般来讲,高比容量的负极采用针状焦作为原材料,普通比容量的负极采用价格更便宜的石油焦作为原料。人造石墨负极加工工艺详述人造石墨的工序长、技术壁垒 石墨的生产工艺 1、 一般碳石墨材料生产程序 碳石墨材料可用普通机床进行干湿加工。 但是为了保持其纯度,高纯石墨通常是用干加工。 磨 削和研磨普通石墨,常采用湿加工。 最好避免在同一台机器上进行干、湿加工的转换操作。 除尘 采用干加工时,所有机器上都应加装除尘装置,除了大型石墨加工车间外,不需装中央除尘设 备。 如果车间主要用于加工金 石墨加工工艺百度文库 高纯石墨生产工艺现状及展望 摘 要:随着我国经济建设速度的快速发展与经济基础性设施的建设力度不断加大,我国对于非金属性产业资源需求也越 来越大,石墨是非金属资源中的重要资源。 我国的石墨储量占全球储量的三之一,所以我国石墨资 高纯石墨生产工艺现状及展望,

高纯石墨的生产工艺

国内外高纯石墨生产工艺特点对比可以在中国粉体技术 网上看一看,我国高纯石墨生产工艺 技术现状及展望。(1)我国的生产工艺流程复杂,焙烧与浸渍需反复进行,才能达到生产目标。这就使生产成本升高且成品率低。(2)提纯方法不同 等静压石墨的生产工艺流程 等静压加工石墨的生产要经过原料的破碎、筛分、磨粉,粘接剂的熔化,以及配料、混捏、成型、焙烧、浸渍、石墨化等工序的处理。 1原料及破碎 等静压石墨的生产原料为针状石油焦,针状石油焦硫含量低,灰分和挥发分低。由针状石油焦制出的石墨制品具有石墨化程度高、电阻小、表面润滑度高等特点, 提供超性能 石墨 等静压石墨的制备工艺和应用 聚兴碳素 57 工艺流程 天然石墨电极生产主要由沥青熔化、 骨料破碎、 配料、 混捏、 挤压成型和焙烧等工序组成。 天然石墨电极是由沥青、骨料、和石墨粉为主要原料,按 3:3 :4 的比例进行配料,经混 捏、挤压成型后,焙烧 12 天出炉即为成品。 沥青熔化在沥青熔化间内进行,共设 4 个 30t 的沥青熔化槽,熔化后的沥青用保温管道送 至电极生产车间原 球形石墨及高纯石墨生产工艺pdf原创力文档1 天前 石墨坩埚 有哪些分类? 不同类型的石墨坩埚因其性能、用途和使用条件不同,在原料、生产方法、工艺技术和产品型号规格上都有所不同。石墨坩埚具有良好的导热性和耐高温性。在高温使用过程中,热膨胀系数小,对快速升温和降温有一定的抗应变能力。生产石墨坩埚工艺技术有哪些?

天然石墨提纯工艺研究进展

石墨的提纯生产应因地制宜,向资源节约与环境友好方向发展,其技术趋势有以下几点。 (1)天然石墨的品位较低,在生产中须先通过浮选方法来进行阶段的富集,使石墨达到中碳水平,但需要发展保护大鳞片的综合磨浮技术;为得到更高纯度的石墨,必须和其他提纯方法相结合。 (2)碱酸法和高温法是目前相对较好的后续提纯方法。 但在选 球形天然石墨的制备工艺ppt,技术总结 任务名称: 研究室:硅基负极工程技术研究室 起止时间:2014年5月6月 编号: 撰写人:于冰 球形石墨工艺流程及设备I 球形石墨工艺流程及设备II 球形石墨工艺流程及设备III 天然鳞片石墨必须是较大块体的,经过破碎和整形变成类球形,然后进行包覆形成 球形天然石墨的制备工艺ppt原创力文档 人造石墨是将骨料和粘结剂进行破碎、造粒、石墨化、筛分而制成。 (1)预处理 根据产品的不同,将石墨原料与沥青按不同比例混合,混合比例为100:(5~20),物料通过真空上料机转入料斗,然后由料斗放入磨粉机进行超细磨粉,将5~10mm粒径的原辅料磨至510微米。 (2)造粒 造粒分为热解工序和磨粉筛选工序。 热解工序:将中间物料1 锂电池负极材料人造石墨生产工艺 石墨电极的原料及制造工艺 一、石墨电极的原料 1、石墨电极 是采用石油焦、针状焦为骨料,煤沥青为粘结剂,经过混捏、成型、焙烧、浸渍、石墨化、机械加工等一 系列工艺过程生产出来的一种耐高温石墨质导电材料。 石墨电极是电炉炼钢的重要高温导电材料,通过石墨电极向电炉输入电能,利用电极端部和炉料之间引发电弧产生的高温作为热 石墨电极的原料及制造工艺